В настоящее время производство композиционных материалов включает в себя несколько экструзионных линий. Они осуществляются на немецком и японском оборудовании.

Немецкое оборудование: "WERNER and PFLEIDERER ZSK-70"

Японское оборудование: "NR-46mm SG Twin Screw Extuder"

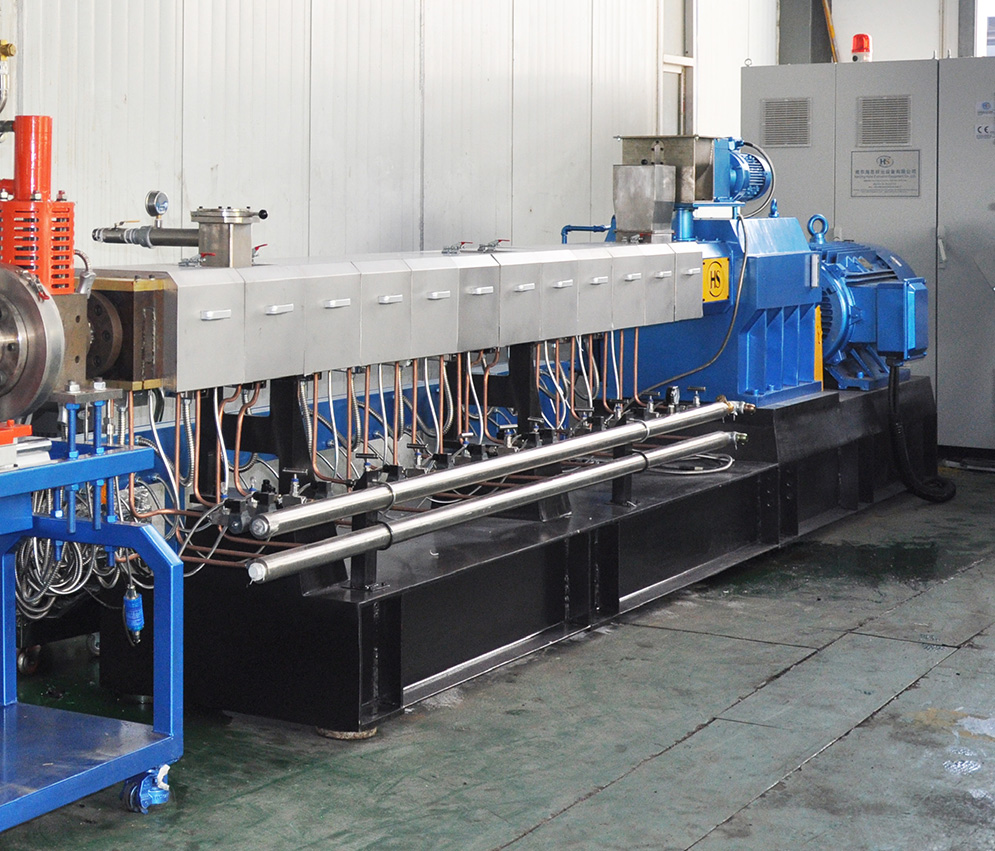

Китайское оборудование: Двухшнековый экструдер TSE 75 — 2шт.

Двухшнековый экструдер STR-75В-40/600rpm-132KW

Технологический процесс получения композиционных полимерных материалов состоит из следующих стадий:

Основное сырье (полиэтилен или полипропилен), поступающие в мешки по 25 кг, и добавки взвешиваются на электронных весах согласно рецептурному содержанию и загружаются в горизонтальный ленточный смеситель, где происходит предварительное перемешивание компонентов. Далее смесь ссыпается в бункер спирального загрузчика, откуда с помощью шнекового питателя в цилиндр экструдера, где захватывается шнеками, которые транспортируют ее по цилиндру. Экструдер предназначен для превращения порошкообразной или гранулированной смеси в расплав, ее перемешивания и гомогенизации расплава, а также для создания давления, обеспечивающего выдавливание расплава через формующую головку. Расплавление смеси осуществляется за счет тепла, подводимого от электронагревателей, расположенных по поверхности цилиндра, а также за счет перехода в тепло части механической работы шнека. По длине цилиндра разбит на 9 зон, в каждой из которых поддерживает определенная температура, от 230 до 80 С. В случае превышения температуры предусмотрена подача охлаждающей воды в рубашку зоны цилиндра от системы охлаждения, входящей в комплект экструдера.

Необходимая температура в зонах цилиндра, зоне загрузки и формующей головке устанавливается на панели в шкафу управления и поддерживается автоматически с помощью системы управления. Содержащиеся в сырье влага, а также летучие продукты деструкции отсасываются из полости цилиндра через вентиляционное отверстие с помощью вакуум-насоса. После воды в расплав всех компонентов смесь гомогенизируются и через установленные на выходе цилиндра фильтрующие пластины поступает в формующую головку, где происходит ее формирование в жгуты (стренг).

Выходящие из головки жгуты поступают на охлаждение в ванну с водой, где они затвердевают. После выхода из ванны жгуты по направляющим поступают в устройство для подсушки. Подсушенные жгуты поступают в гранулятор, где с помощью вращающихся в нем ножей режутся на гранулы размером 3-х 5 мм. Далее гранулы с помощью потока воздуха направляются в бункер готовой полимерной продукции.

Из бункера ссыпаются в установленный на электронных весах полипропиленовый с полиэтиленовым вкладышем мешок. Заполненные мешки по 25 кг зашивают или заваривают, затем маркируют. Также возможна упаковка в биг-бэги (полипропиленовые с п/э вкладышем или ламинированные) по 700-1000кг.